Dấu ấn Viện NIPI trong thành công của dự án Kình Ngư Trắng - Kình Ngư Trắng Nam

Đột phá về năng lực thiết kế

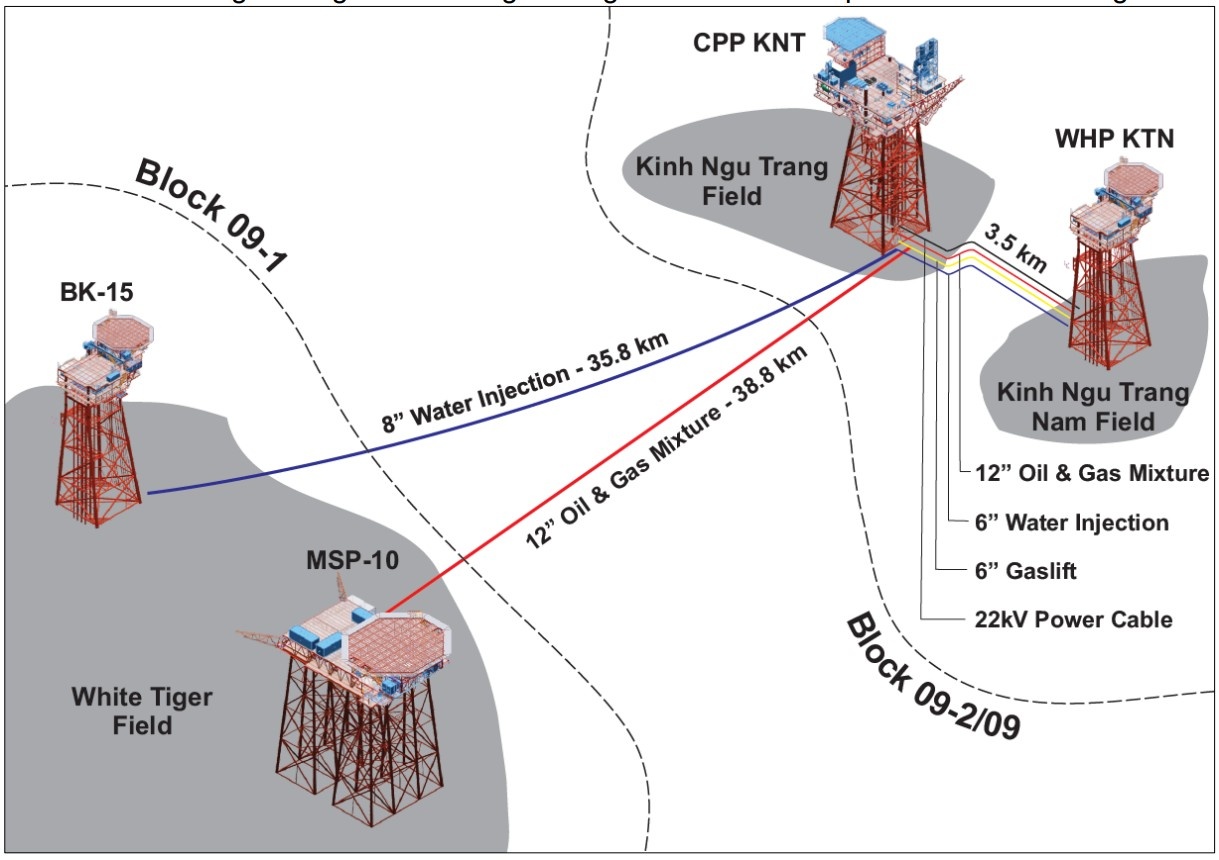

Dự án phát triển mỏ KNT-KTN thuộc Lô 09-2/09, với các bên tham gia là Tổng công ty Thăm dò Khai thác Dầu khí (PVEP), AO Zarubezhneft và Vietsovpetro. Trong đó, Vietsovpetro giữ vai trò Người điều hành, với các công việc bao gồm: Xây dựng giàn xử lý trung tâm CPP-KNT; giàn nhẹ WHP-KTN; Các đường ống nội mỏ - liên mỏ và cáp điện ngầm; Cải hoán các hạng mục tại giàn MSP-10, MSP-9, BK-15. Dự án xây dựng phát triển mỏ KNT-KTN là một dự án phức tạp, với rất nhiều gói thầu có quy mô lớn, yêu cầu kỹ thuật cao.

Sơ đồ xây dựng mỏ KNT-KTN.

Phát hiện dầu khí tại 2 mỏ KNT-KTN có trữ lượng không lớn, được xếp vào nhóm mỏ dầu khí cận biên, vị trí của các mỏ KNT-KTN cách xa các mỏ lân cận đang hoạt động khai thác, cụ thể là cách mỏ Rạng Đông 18km, cách mỏ Bạch Hổ 39 km. Vì vậy, thách thức để phát triển khai thác dầu khí thương mại tại mỏ KNT-KTN là rất lớn. Sau khi Hợp đồng chia sản phẩm (PSC) của Lô 09-2/09 giữa Vietsovpetro, PVEP và Zarubezhneft được ký kết vào năm 2019, Viện NIPI đã được giao nhiệm vụ thực hiện ODP, FEED, FDP và sau đó là thiết kế chi tiết phục vụ giai đoạn EPCI. Trong giai đoạn thực hiện thiết kế ý tưởng phục vụ lập ODP (conceptual design), đội ngũ thiết kế Viện NIPI đã xem xét 3 phương án xây dựng mỏ: phương án kết nối mỏ KNT-KTN về mỏ Bạch Hổ; phương án kết nối mỏ KNT-KTN về mỏ Rạng Đông, Lô 15-2; phương án phát triển độc lập mỏ KNT-KTN. Kết quả đánh giá cho thấy, phương án kết nối về mỏ Bạch Hổ khả thi về mặt kỹ thuật và mang lại hiệu quả kinh tế cao nhất nên được đề xuất lựa chọn để tiếp tục triển khai ở giai đoạn FEED và FDP.

Tuy nhiên, đây cũng là phương án đặt ra nhiều thách thức như: dầu khai thác tại mỏ KNT-KTN là dầu có độ nhớt và nhiệt độ đông đặc cao, nhiều paraffin và có hàm lượng các hợp chất nhựa - asphalten cao, việc khai thác, thu gom, xử lý và vận chuyển dầu với đặc tính như vậy sẽ đối mặt với nhiều thách thức về kỹ thuật, đặc biệt là đối với tuyến ống ngầm dẫn dầu KNT-MSP10 dài gần 39km - tuyến ống dẫn dầu dài nhất Việt Nam hiện nay. Việc tiếp nhận sản phẩm từ mỏ KNT-KTN về mỏ Bạch Hổ đòi hỏi phải đánh giá và cải hoán lớn về hạ tầng hiện hữu tại các giàn tiếp nhận, trong khi các giàn của Vietsovpetro đã cũ và một số giàn chưa nhận được chứng chỉ từ cơ quan đăng kiểm Việt Nam do được thiết kế theo tiêu chuẩn GOST của Nga từ trước khi các quy định về giàn cố định của Việt Nam ra đời. Bên cạnh đó, việc kết nối toàn bộ hệ thống công nghệ và phụ trợ của mỏ KNT-KTN về Bạch Hổ gặp các điểm nghẽn về năng lực cung cấp điện, gaslift của mỏ Bạch Hổ, cũng như làm tăng cao chi phí đầu tư.

Đứng trước những thách thức đó, bằng tất cả sự sáng tạo và nỗ lực không ngừng, đội ngũ thiết kế Viện NIPI đã vượt khó và khẳng định năng lực, đưa ra giải pháp thiết kế phù hợp để thực hiện thành công xây dựng mỏ KNT-KTN. Phương án xây dựng mỏ KNT-KTN được phát triển theo ý tưởng "hybrid", tức là kết nối vào mỏ Bạch Hổ nhưng cũng sẽ độc lập một phần để giải quyết các điểm nghẽn về cung cấp điện, gaslift từ mỏ Bạch Hổ. Theo đó, giàn công nghệ trung tâm (CPP) tại mỏ KNT sẽ tự cung cấp điện và gaslift để phục vụ các giếng khai thác trên giàn CPP KNT và giàn nhẹ (WHP) tại mỏ KTN, các tuyến ống ngầm nội mỏ để kết nối mỏ KNT-KTN, các tuyến ống ngầm liên mỏ KNT-MSP10, BK15-KNT và cải hoán các công trình MSP10, MSP9, BK15 để phục vụ kết nối với Lô 09-2/09.

Hàng loạt giải pháp và sáng kiến kỹ thuật đã được áp dụng trong quá trình thiết kế, có thể kể đến như: sử dụng động cơ điện công suất lớn cho máy nén khí cao áp nhằm tận dụng hạ tầng phát điện trên giàn, giảm số lượng động cơ tuabin khí để giảm phát thải, giúp giảm chi phí vận hành và bảo dưỡng; thu hồi nhiệt từ khí thải của máy phát điện nhằm tận dụng hiệu quả nguồn năng lượng sẵn có để gia nhiệt dầu thô; áp dụng tổ hợp các giải pháp gia nhiệt và bọc cách nhiệt đường ống ngầm, bơm hóa phẩm và các giải pháp vận hành để đảm bảo an toàn vận chuyển sản phẩm từ mỏ KNT-KTN về mỏ Bạch Hổ trong tuyến ống ngầm dài 39 km; thiết kế tuyến ống ngầm BK15-KNT đa chức năng giúp linh hoạt trong quá trình vận hành; phân tách khối thượng tầng thành các mô-đun nhỏ để phù hợp cho nhiều loại tàu cẩu trên thị trường, tăng tính cạnh tranh và giảm chi phí; sử dụng các tà vẹt đứng để kiểm soát quá trình chuyển vị ngang của đường ống ngầm (buckling); sử dụng khí gaslift nóng từ máy nén cấp 2 nhằm ngăn ngừa lắng đọng paraffin trong giếng khai thác giàn CPP KNT; tối ưu hóa cấu hình công nghệ để giảm số lượng bơm trên giàn MSP10; lập trình phần mềm "Bocad to S3D" để chuyển đổi mô hình thiết kế kết cấu từ Bocad vào phần mềm thiết kế mô hình 3D của dự án...

Ngoài ra, thành công lớn nhất là giải pháp thiết kế đã tận dụng được tối đa năng lực thi công của Vietsovpetro để tối ưu chi phí, rút ngắn tiến độ, cũng như sản phẩm thiết kế có tính linh hoạt cao để phù hợp với các tình huống phát sinh của dự án.

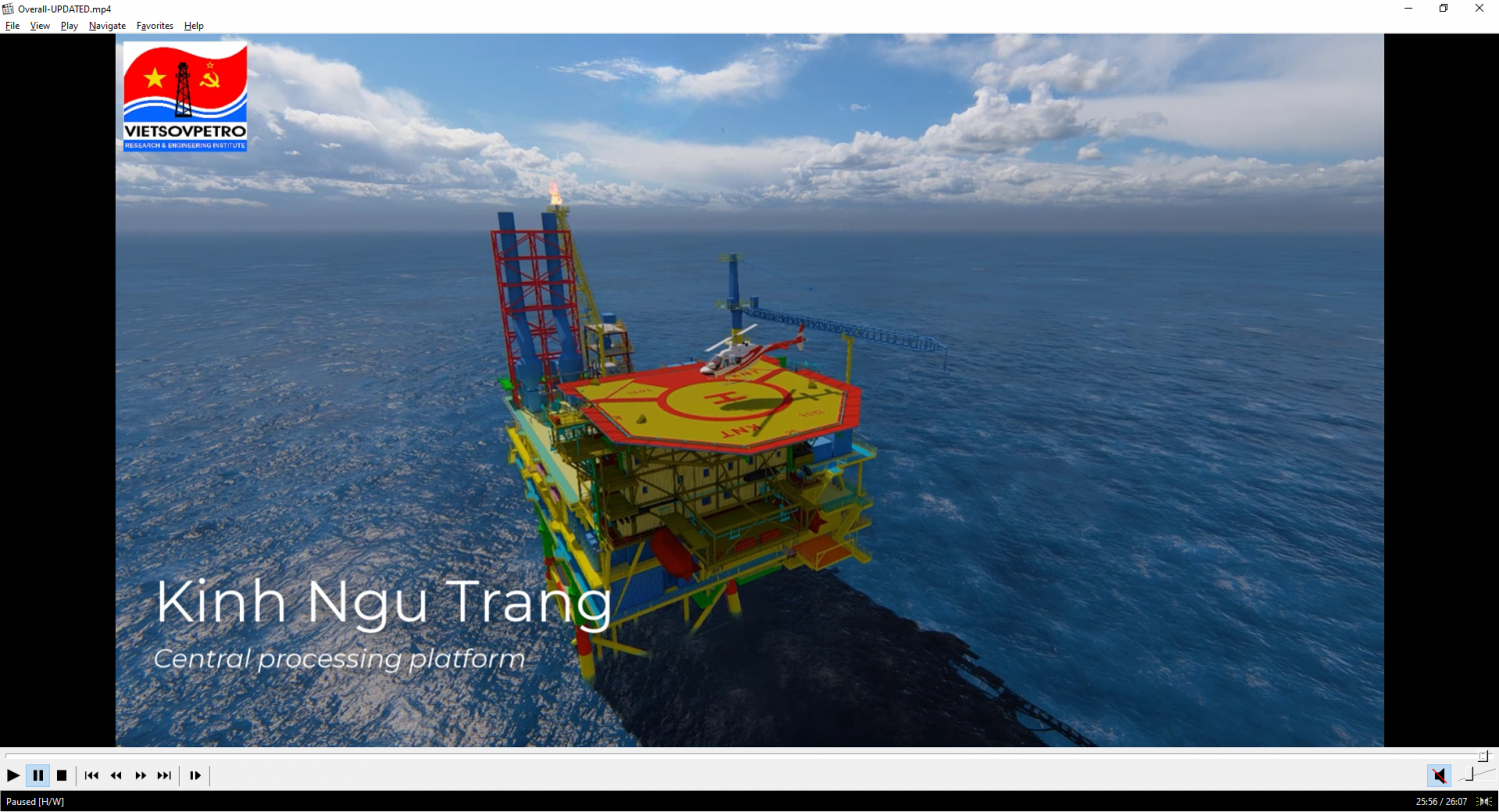

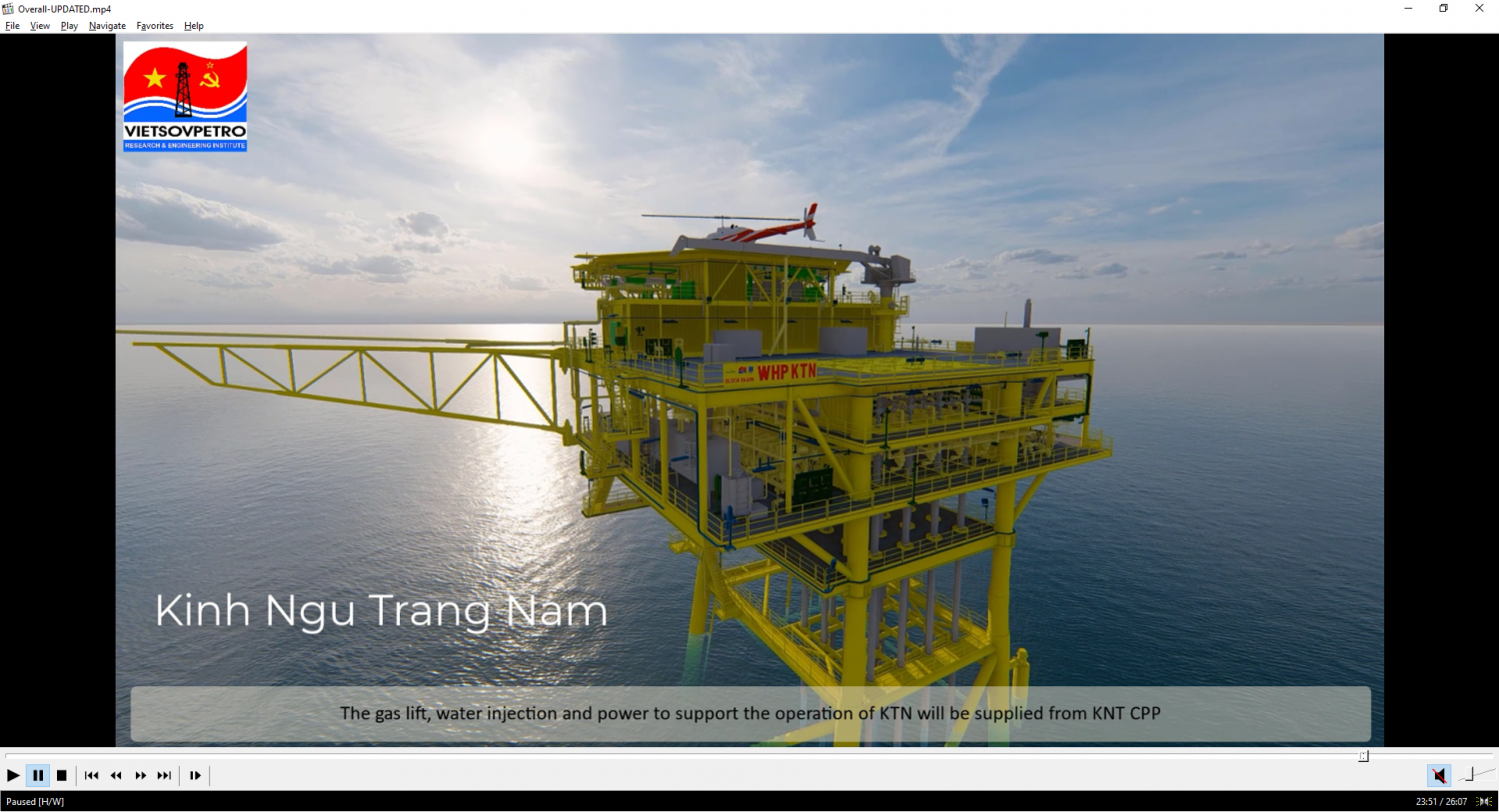

Mô hình 3D giàn CPP KNT và WHP KTN.

Điều đặc biệt, thiết kế FEED của dự án được triển khai trong bối cảnh toàn xã hội đang bị ảnh hưởng nặng nề của dịch Covid-19 năm 2021. Trước tình hình hầu hết các tỉnh phía Nam, trong đó có Bà Rịa - Vũng Tàu (nay là TP HCM) thực hiện giãn cách xã hội theo Chỉ thị 16 của Thủ tướng Chính phủ để phòng chống dịch, đội ngũ thiết kế đã lập chiến lược và kế hoạch triển khai dự án đúng đắn, kịp thời số hóa, tạo cơ sở dữ liệu, sử dụng các nền tảng làm việc online và đã hoàn thành xuất sắc nhiệm vụ thiết kế FEED, cung cấp cơ sở để hoàn thành báo cáo FDP và được Thủ tướng Chính phủ phê duyệt vào ngày 17/10/2022 theo Quyết định số 1257/QĐ-TTg.

Sự trưởng thành vượt bậc

Ngay sau ngày thống nhất đất nước 30/4/1975, nhiều hoạt động nghiên cứu thăm dò dầu khí đã được thực hiện. Ngày 19/6/1981, Xí nghiệp Liên doanh Dầu khí Việt - Xô (nay là Vietsovpetro) được thành lập - đặt nền móng vững chắc cho sự phát triển của ngành công nghiệp dầu khí Việt Nam. Năm 1982, kế hoạch phát triển mỏ Bạch Hổ đầu tiên (tên gọi ban đầu là Sơ đồ công nghệ mỏ Bạch Hổ) được Viện Nghiên cứu và Thiết kế Dầu khí biển Sakhalin thực hiện (thuộc Liên Xô cũ). Theo đó, tại mỏ Bạch Hổ sẽ xây dựng các giàn khoan khai thác cố định (giàn MSP), tàu chứa dầu (FSO) và các tuyến ống ngầm kết nối. Trong các kế hoạch phát triển mỏ Bạch Hổ cập nhật sau này, tại mỏ Bạch Hổ xây dựng thêm các giàn công nghệ trung tâm và nhiều giàn nhẹ khai thác dầu khí (giàn BK). Công tác thiết kế phục vụ xây dựng các giàn khai thác dầu khí theo các kế hoạch phát triển mỏ được chia thành các giai đoạn chính như sau:

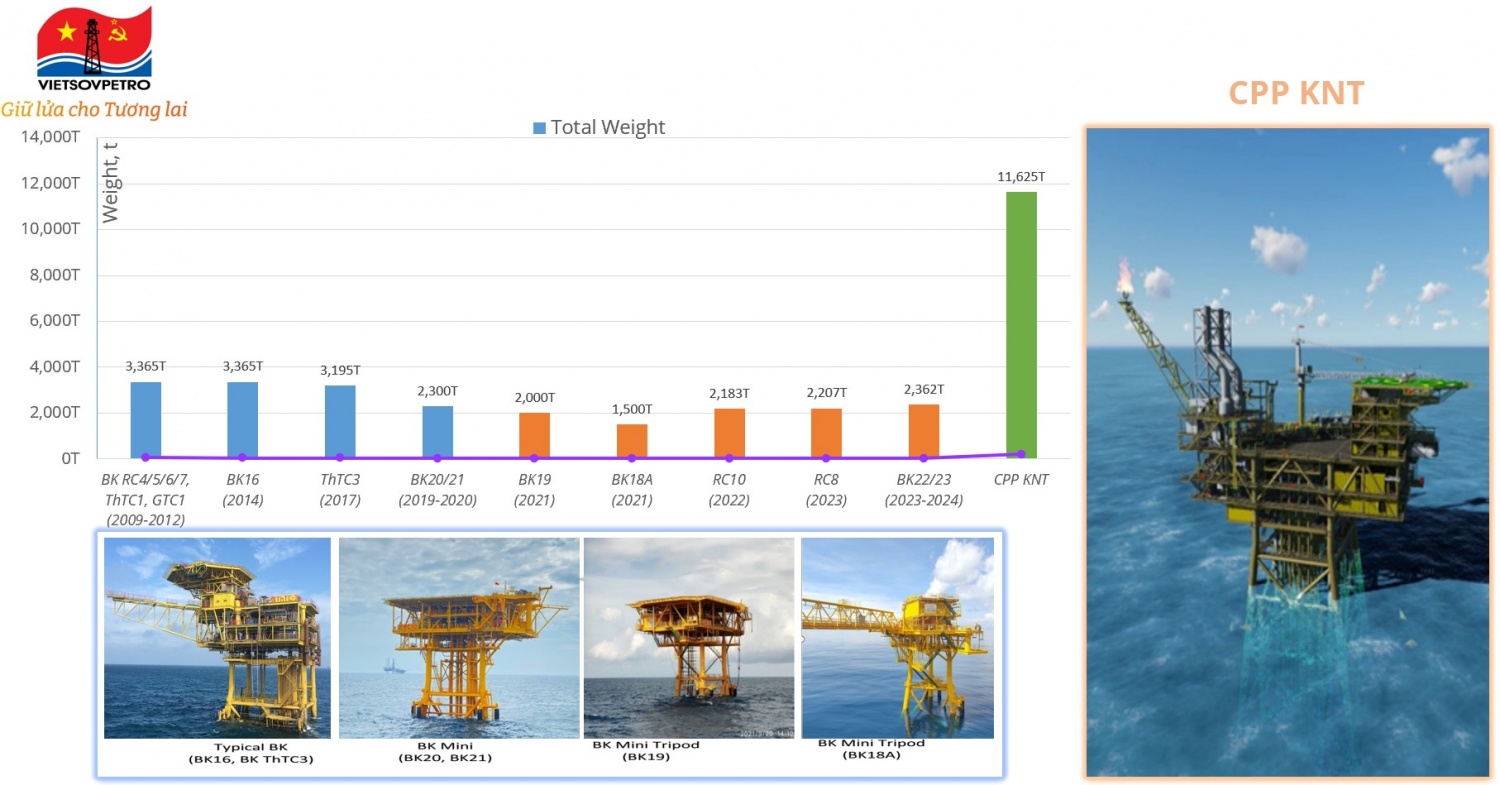

Giai đoạn 1981-1996, các giàn MSP và BK được thiết kế theo tiêu chuẩn GOST và chủ yếu do người Nga thực hiện. Theo đó, các giàn MSP được xây dựng theo thiết kế 16716, khối thượng tầng được chia thành các khối mô-đun độc lập được xây dựng thành 2 tầng để khoan và khai thác. Chân đế giàn MSP bao gồm 2 khối độc lập, cố định xuống đáy biển bởi 48 cọc.

Giàn MSP1 được xây dựng năm 1984.

Giai đoạn 1997-2012, thiết kế và xây dựng theo tiêu chuẩn Việt Nam và quốc tế. Các giàn BK ở giai đoạn này có 12 lỗ giếng khoan. Vietsovpetro thuê công ty nước ngoài thiết kế và cung cấp thiết bị các hệ thống công nghệ và phụ trợ, trong khi tự thực hiện thiết kế phần kết cấu thép của giàn. Các giàn đã xây dựng gồm BK-9, BK-14, BK-15 tại mỏ Bạch Hổ; RC-4, RC-5, RC-6, RC-7 tại mỏ Rồng; ThTC-1 tại mỏ Thỏ Trắng và GTC1 tại mỏ Gấu Trắng.

Từ năm 2013 đến nay, Vietsovpetro tự thực hiện toàn bộ, từ thiết kế đến xây dựng công trình theo tiêu chuẩn Việt Nam và quốc tế. Các giàn BK đã được xây dựng trong giai đoạn này gồm BK-16, BK-17, BK-18A, BK-19, BK-20, BK-21, BK-22, BK-23 tại mỏ Bạch Hổ; RC-8, RC-9, RC-10 tại mỏ Rồng; ThTC-2, ThTC-3 mỏ Thỏ Trắng; CTC-1, CTC-2 tại mỏ Cá Tầm.

Một số loại giàn khai thác dầu khí do Vietsovpetro thiết kế và chế tạo.

Tháng 6/2021, giữa bối cảnh dịch Covid-19 đang lan rộng trên toàn quốc, Viện NIPI được giao nhiệm vụ thực hiện thiết kế FEED phát triển mỏ KNT-KTN. Thiết kế FEED giàn CPP là công việc khó khăn, đòi hỏi cao về năng lực kinh nghiệm. Tại Việt Nam trước đây đều phải thuê các công ty tư vấn nước ngoài thực hiện trọn gói, hoặc thuê chuyên gia nước ngoài đảm nhiệm các vị trí nhân sự chủ chốt cho thiết kế FEED giàn CPP. Tuy nhiên, thiết kế FEED phát triển mỏ KNT-KTN Lô 09-2/09 đã được thực hiện thành công bởi 100% kỹ sư Việt Nam, không cần thuê các chuyên gia nước ngoài, tổng chi phí thiết kế FEED tiết kiệm khoảng 21% so với ngân sách được các bên nhà thầu phê duyệt. Điều này đã khẳng định năng lực thiết kế của Vietsovpetro nói riêng cũng như của ngành dầu khí Việt Nam hiện nay nói chung trong việc làm chủ công nghệ, thích ứng linh hoạt, góp phần tạo nền móng vững chắc để phát triển Petrovietnam.

H. Trang

Nguồn PetroTimes : https://petrovietnam.petrotimes.vn/dau-an-vien-nipi-trong-thanh-cong-cua-du-an-kinh-ngu-trang-kinh-ngu-trang-nam-732312.html

Tin khác

Rèn bản lĩnh lính canh trời

2 giờ trước

Không quân Mỹ thử nghiệm bom mới 'Quicksink' thay tên lửa chống hạm

2 giờ trước

EVN đề xuất phạt nếu lắp điện mặt trời mái nhà không thông báo: Bộ Công Thương nói gì?

2 giờ trước

Mua sắm thiết bị cho Bệnh viện Y học cổ truyền Long An: Kết quả ra sao sau 2 lần đấu?

2 giờ trước

Yêu cầu các công ty điện lực áp giá điện thay đổi theo từng giờ

2 giờ trước

Tổng Bí thư: Xây dựng đội ngũ nhà khoa học đầu ngành để chế tạo vũ khí hiện đại

2 giờ trước