Sáng kiến độc đáo đưa cỗ máy đào hầm khổng lồ vượt ga ngầm: Từ mồ hôi công trường đến giải thưởng sáng tạo kỹ thuật Hà Nội

Tuyến metro trọng điểm và bài toán nan giải khi TBM qua ga ngầm

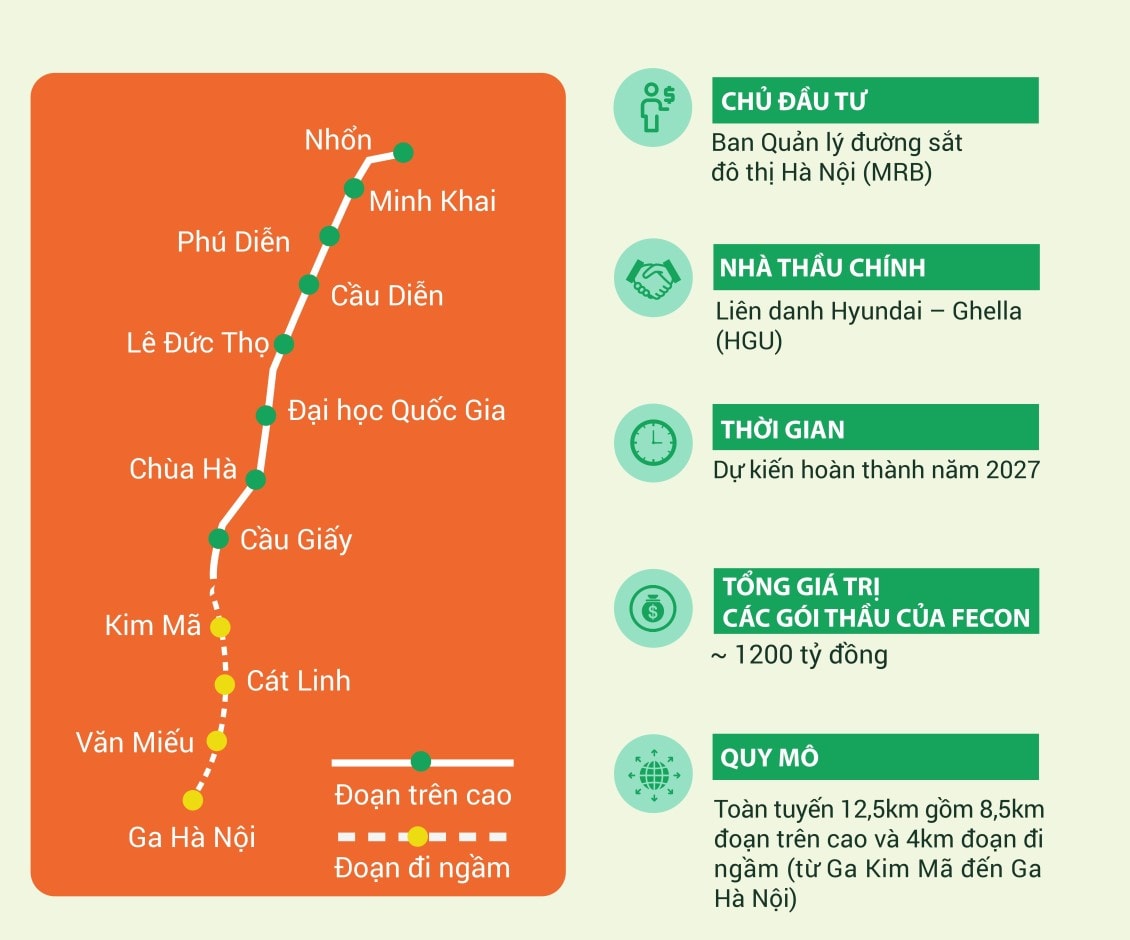

Thông tin dự án tuyến metro số 3

Tuyến metro số 3, Nhổn - Ga Hà Nội có tổng chiều dài 12,5 km. Trong đó, 8,5 km từ Nhổn đến Cầu Giấy được thiết kế đi trên cao, còn gần 4 km từ Kim Mã đến Ga Hà Nội đi ngầm dưới lòng đất. Đây là đoạn tuyến khó khăn nhất vì chạy qua khu vực đông dân cư, nhiều công trình kiến trúc cổ và hạ tầng kỹ thuật chằng chịt.

Việc thi công hầm ngầm sử dụng công nghệ TBM (Tunnel Boring Machine) - một tổ hợp máy móc khổng lồ dài hàng chục mét, nặng tới 600 tấn. TBM vừa đào đất đá, vừa lắp ghép vỏ hầm bê tông cốt thép ngay sau khi đào, bảo đảm an toàn cho các công trình trên mặt đất. Tuy nhiên, khi tiếp cận các ga ngầm, do không gian hạn chế và vướng tường vây, cỗ máy không thể di chuyển thẳng mà phải chuyển hướng theo đường cong của thiết kế.

TBM là một tổ hợp máy móc dài hàng chục mét, nặng 600 tấn, vừa đào đất đá, vừa lắp ghép vỏ hầm bê tông cốt thép ngay sau khi đào, bảo đảm an toàn cho các công trình trên mặt đất.

Trước đây, để dịch chuyển TBM qua ga, nhà thầu phải cắt rời phần đầu máy cùng toàn bộ hệ thống đường dây điện, thủy lực, khí nén rồi lắp lại. Công việc phức tạp này kéo dài tới 45 ngày cho một nhà ga, lại phụ thuộc chuyên gia nước ngoài với chi phí cao (khoảng 300 USD/giờ). Riêng phần đấu nối thiết bị đã mất khoảng 15 ngày, chưa kể nhiều rủi ro kỹ thuật. “Nếu cứ làm theo cách cũ, tiến độ công trình có thể bị kéo dài thêm nhiều tháng, chi phí đội lên hàng chục tỷ đồng”, kỹ sư Trần Đức Tuấn, chủ nhiệm công trình, chia sẻ

Trong điều kiện mặt bằng thi công ngầm vốn đã chật hẹp, yêu cầu bảo đảm an toàn tuyệt đối cho khu vực trung tâm Hà Nội càng khiến bài toán này trở nên hóc búa. Đây chính là thách thức đặt ra cho đội ngũ kỹ sư FECON, đơn vị trực tiếp tham gia vận hành TBM tại gói thầu hầm và các ga ngầm của tuyến metro số 3.

Giải pháp trượt TBM bằng bánh xe và kẹp, bước đột phá mang tên FECON

Anh Lưu Hoàng Phương, Trưởng nhóm Kỹ thuật thi công trình bày giải pháp kỹ thuật với hội đồng giám khảo

Từ thực tiễn công trường, nhóm kỹ sư FECON gồm các kỹ sư: Trần Đức Tuấn, Đoàn Hữu Khoát, Lưu Hoàng Phương, Đào Văn Hưng và Lê Thanh Bình đã mày mò nghiên cứu một giải pháp hoàn toàn mới: Lắp thêm hệ bánh xe tích hợp vòng bi xoay 45 độ cùng hệ kẹp chịu lực để TBM có thể “trượt” qua ga theo bán kính cong 300m mà không cần tháo rời. Cấu tạo hệ thống gồm 8 bộ phụ trợ cơ khí kết nối trực tiếp vào thân TBM, dễ dàng lắp đặt, tháo dỡ và có thể tái sử dụng nhiều lần. Đây chính là “chìa khóa” tháo gỡ nút thắt kỹ thuật, tạo bước đột phá cho tiến độ toàn dự án.

Với biện pháp này, thời gian trượt qua một ga giảm từ 45 ngày xuống còn 28 ngày, tiết kiệm 17 ngày. Mỗi ngày rút ngắn đồng nghĩa giảm khoảng 500 triệu đồng chi phí, tức mỗi lần trượt tiết kiệm được 8 tỷ đồng. Trong tổng số 6 lần trượt, giải pháp đã giúp tiết kiệm hơn 48 tỷ đồng; sau khi trừ chi phí đầu tư cho hệ bánh xe, lợi ích kinh tế thực tế còn 42-45 tỷ đồng.

Khoảnh khắc vui sướng khi giải pháp được áp dụng thành công tại ga S11 (Văn Miếu)

Giải pháp đã được áp dụng thành công tại ga S10 (Cát Linh) và ga S11 (Văn Miếu). Thành công ở những lần trượt đầu tiên chứng minh tính khả thi và hiệu quả vượt trội. Đặc biệt, ngày 28-7-2025, TBM số 1 xuyên vào ga S11 Văn Miếu đánh dấu cột mốc kỹ thuật quan trọng của toàn dự án, trong đó có đóng góp trực tiếp từ sáng kiến này.

Đằng sau sáng kiến này là tinh thần dấn thân của đội ngũ kỹ sư trẻ. Anh Lưu Hoàng Phương, Trưởng nhóm Kỹ thuật thi công, chia sẻ: “Cùng sự hỗ trợ của chuyên gia quốc tế và quyết tâm của tập thể FECON, chúng tôi đã vượt qua thách thức về địa chất, công nghệ để hiện thực hóa ý tưởng, biến cái khó thành cơ hội”.

Các thành viên hội đồng giám khảo đã đến công trình ga S11 để trực tiếp tìm hiểu giải pháp này

TS Bùi Quốc Khánh, Phó Chủ tịch Hội Tự động hóa Việt Nam, Chủ tịch Hội đồng Giám khảo Hội thi Sáng tạo kỹ thuật Hà Nội, đánh giá: “Những cải tiến kỹ thuật của các kỹ sư FECON cho thấy sự tìm tòi, sáng tạo từ thực tiễn thi công, mang lại lợi ích thiết thực về tiến độ và kinh tế cho các công trình quốc gia”.

Không chỉ mang lại giá trị tức thời, biện pháp trượt TBM qua ga bằng bánh xe và kẹp còn mở ra khả năng ứng dụng cho nhiều tuyến metro tương lai. Khi Hà Nội cũng như các đô thị lớn khác đang đẩy mạnh phát triển đường sắt đô thị, sáng kiến này hứa hẹn sẽ trở thành giải pháp then chốt, giúp tiết kiệm thời gian, chi phí và đảm bảo an toàn trong thi công hạ tầng ngầm.

.jpg)

Nhóm kỹ sư FECON tác giả của Giải pháp và các thành viên hội đồng giám khảo Hội thi Sáng tạo kỹ thuật

Giải Nhất Hội thi Sáng tạo kỹ thuật Hà Nội không chỉ là sự ghi nhận xứng đáng cho nhóm kỹ sư FECON, mà còn khẳng định năng lực đổi mới sáng tạo của doanh nghiệp Việt trong lĩnh vực hạ tầng ngầm - một lĩnh vực vốn lâu nay phụ thuộc nhiều vào công nghệ ngoại nhập. Đó cũng là niềm tự hào khi trí tuệ và bản lĩnh của những kỹ sư trẻ Việt Nam đã chinh phục một trong những thách thức kỹ thuật phức tạp nhất của tuyến metro trọng điểm Thủ đô.

Sáng kiến trượt TBM qua ga bằng bánh xe và kẹp của các kỹ sư FECON là minh chứng điển hình cho sức sáng tạo của trí tuệ Việt Nam. Từ một bài toán nan giải về kỹ thuật và chi phí, họ đã tìm ra lời giải tối ưu, đem lại lợi ích hàng chục tỷ đồng, rút ngắn tiến độ thi công và góp phần quan trọng vào thành công chung của tuyến metro số 3. Đây không chỉ là câu chuyện về một sáng kiến, mà còn là niềm tự hào về tinh thần đổi mới sáng tạo, động lực để chinh phục những công trình hạ tầng trọng điểm quốc gia trong tương lai.

Bài và ảnh Thu Hằng

Nguồn Hà Nội Mới : https://hanoimoi.vn/sang-kien-doc-dao-dua-co-may-dao-ham-khong-lo-vuot-ga-ngam-tu-mo-hoi-cong-truong-den-giai-thuong-sang-tao-ky-thuat-ha-noi-718879.html

Tin khác

Cáp treo đô thị: Giải pháp xanh hóa giao thông trong các thành phố hiện đại

2 giờ trước

Grab tham gia mảng gọi ôtô điện

40 phút trước

Nâng giá trị hạt cà phê Việt trên thị trường quốc tế

2 giờ trước

Ba Lan bất ngờ vượt Mỹ và Pháp trong lĩnh vực sản xuất tên lửa phòng không vác vai

2 giờ trước

Tổng lãnh sự Nga: Liên bang Nga luôn là đối tác tin cậy ngành hạt nhân Việt Nam

2 giờ trước

Séc xem xét chuyển giao 30 xe tăng T-72M4CZ hiện đại cho Ukraine

một giờ trước