Từ nhà máy thông minh đến 'nhà máy không ánh sáng': Áp lực chuyển đổi của doanh nghiệp Việt

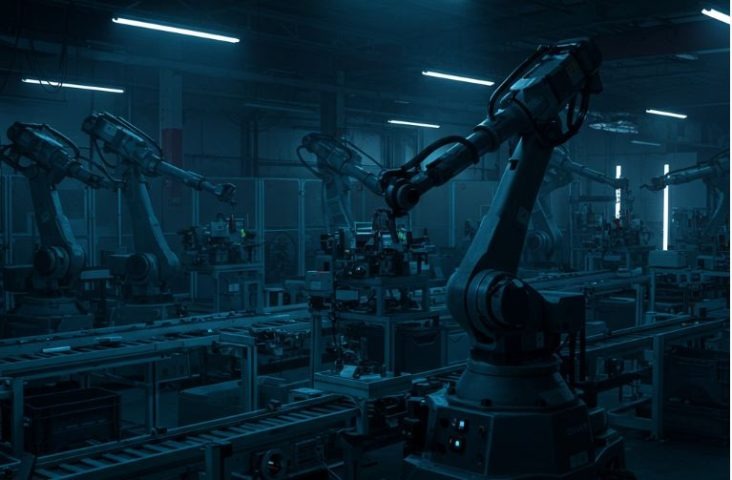

Trong bối cảnh cạnh tranh sản xuất toàn cầu ngày càng khốc liệt, xây dựng "Nhà máy thông minh" (Smart Factory) đã trở thành mục tiêu chiến lược của nhiều doanh nghiệp Việt Nam. Thậm chí, thế giới bắt đầu nói về một cấp độ cao hơn, "nhà máy không ánh sáng" (Dark Factory). Vì thế, áp lực chuyển đổi lại càng trở nên cấp thiết với các doanh nghiệp Việt Nam.

BÀI HỌC QUAN TRỌNG NHẤT KHI TRIỂN KHAI NHÀ MÁY THÔNG MINH

Theo các chuyên gia, việc xây dựng một nhà máy thông minh từ con số không có thể mất khoảng 5 năm, nhưng đây không phải là một con đường tuần tự mà có thể triển khai song song nhiều giai đoạn để rút ngắn thời gian. Đặc biệt, bài học quan trọng nhất là doanh nghiệp phải tiêu chuẩn hóa quy trình sản xuất và áp dụng quản trị tinh gọn (lean manufacturing) trước khi nghĩ đến tự động hóa hay AI.

Lộ trình xây dựng nhà máy thông minh có thể được chia thành bốn bước cơ bản.

Giai đoạn đầu tiên và quan trọng nhất là tiêu chuẩn hóa quy trình và áp dụng quản trị tinh gọn (lean manufacturing). Đây là bước nền tảng, nếu không tiêu chuẩn hóa quy trình, việc áp dụng tự động hóa hay phần mềm sẽ không hiệu quả.

Ông Nguyễn Quốc Đạt, Chủ tịch Hội đồng Quản trị Công ty Cổ phần Giải pháp Tự động hóa ETEK Automation Solutions, cho biết nhiều doanh nghiệp thường vội vàng tìm kiếm giải pháp công nghệ mà bỏ qua việc sắp xếp lại quy trình.

"Khi quy trình được tiêu chuẩn hóa, doanh nghiệp sẽ nhận diện được các điểm cần cải tiến, từ đó áp dụng công nghệ một cách hiệu quả hơn, thay vì chỉ chạy theo mà không giải quyết được vấn đề cốt lõi", ông Đạt nhấn mạnh.

Đây cũng là giai đoạn tốn nhiều thời gian nhất vì nó đòi hỏi sự thay đổi tư duy và sự đồng thuận từ toàn bộ tổ chức, từ lãnh đạo cấp cao đến nhân viên vận hành. Tuy nhiên, việc tiêu chuẩn hóa giúp doanh nghiệp xác định rõ các công đoạn, loại bỏ lãng phí và tạo dòng chảy hiệu quả.

Giai đoạn thứ hai là đầu tư vào hạ tầng tự động hóa và IoT. Theo đó, sau khi một công đoạn đã được chuẩn hóa, doanh nghiệp có thể bắt đầu tích hợp các giải pháp tự động hóa như robot, cánh tay máy hoặc hệ thống cảm biến IoT.

Giai đoạn này có thể mất từ 6 tháng đến 1 năm. Mục tiêu là thay thế các thao tác lặp đi lặp lại, không tạo nhiều giá trị bằng máy móc, và dành nguồn lực con người cho các công việc phức tạp hơn. Việc thu thập dữ liệu tự động, chính xác và kịp thời qua IoT cũng tạo ra nền tảng dữ liệu vững chắc cho các bước tiếp theo.

Giai đoạn thứ ba là tích hợp các hệ thống quản trị như ERP (Enterprise Resource Planning), hệ thống quản lý kho và truy xuất nguồn gốc. Quá trình này thường mất từ 6 tháng đến 1,5 năm, tùy thuộc vào mức độ chi tiết mà doanh nghiệp muốn quản lý.

ERP giúp tổng hợp thông tin từ kho bãi, sản xuất, chất lượng đến kế hoạch, giảm thiểu công việc thủ công ở tầng quản lý trung và thấp, đồng thời cung cấp các bảng điều khiển thông minh để hỗ trợ ra quyết định nhanh chóng.

Giai đoạn thứ tư là tối ưu hóa bằng trí tuệ nhân tạo (AI). Đây là giai đoạn cuối cùng, khi AI được tích hợp vào các hệ thống quản trị để tự động phân tích dữ liệu, đưa ra cảnh báo và đề xuất hành động.

Theo ông Trần Đức Tùng, Phó Tổng Giám đốc Công ty Hanel PT, một thành viên của Tổng công ty Điện tử Hà Nội (Hanel), mặc dù công nghệ AI đã chín muồi, song hiệu quả chi phí hiện tại vẫn chưa tối ưu. "Tôi dự đoán trong 1-2 năm tới, khi các giải pháp AI trở nên phổ biến và chi phí giảm, việc tích hợp AI sẽ mang lại hiệu quả vượt trội”, ông Tùng nói.

TỪ NHÀ MÁY THÔNG MINH ĐẾN “NHÀ MÁY KHÔNG ÁNH SÁNG”

Ông Trần Đức Tùng cho biết trong khi các doanh nghiệp Việt Nam vẫn đang trên hành trình xây dựng nhà máy thông minh, một khái niệm cấp tiến hơn đã xuất hiện mạnh mẽ từ Trung Quốc trong ba năm gần đây: nhà máy không ánh sáng (Dark Factory). Đây là những nhà máy vận hành hoàn toàn tự động 24/7 mà không cần đến sự hiện diện của con người, do đó không cần đến hệ thống chiếu sáng.

“Đây là một cấp độ cao hơn của Smart Factory, đòi hỏi sự chuyển đổi công nghệ nhanh chóng và toàn diện. Đối với các doanh nghiệp Việt Nam, Smart Factory đã là một thách thức lớn, và việc hướng tới Dark Factory là một xu hướng tất yếu nhưng cũng đầy áp lực”, ông Tùng nói.

Dark factory là những nhà máy vận hành hoàn toàn tự động 24/7 mà không cần đến sự hiện diện của con người, do đó không cần đến hệ thống chiếu sáng.

Chuyên gia cho biết tại Trung Quốc, các "nhà máy không ánh sáng" không còn là lý thuyết. Các gã khổng lồ về thương mại điện tử như JD.com đã vận hành những trung tâm phân loại hàng hóa hoàn toàn tự động, nơi robot xử lý hàng trăm nghìn gói hàng mỗi ngày.

Trong lĩnh vực sản xuất điện tử, một số nhà máy lắp ráp smartphone hay thiết bị viễn thông đã đạt đến mức độ tự động hóa gần như tuyệt đối. Sự trỗi dậy của Dark Factory tại Trung Quốc đang tạo ra một áp lực cạnh tranh khổng lồ, bởi lợi thế về nhân công giá rẻ của Việt Nam và các quốc gia khác sẽ hoàn toàn bị vô hiệu hóa trong mô hình này.

VIỆT NAM SẼ KHÓ CẠNH TRANH NẾU KHÔNG CHUYỂN ĐỔI SANG TỰ ĐỘNG HÓA VÀ CÔNG NGHỆ THÔNG MINH

Tại Việt Nam, dù chưa có một "nhà máy không ánh sáng" đúng nghĩa trên quy mô lớn, xu hướng này đã bắt đầu manh nha. Các doanh nghiệp lớn đã và đang đầu tư vào robot, triển khai các dây chuyền tự động hóa ở mức độ rất cao trong các nhà máy sản xuất thiết bị điện tử. Đây là những bước đi đầu tiên, tạo ra những "khu vực tối" trong nhà máy, và là minh chứng cho thấy hành trình hướng tới Dark Factory là một xu thế không thể đảo ngược.

Ông Trần Đức Tùng cho rằng việc chuyển đổi sang dark factory không còn là lựa chọn, mà là yêu cầu bắt buộc đối với doanh nghiệp Việt Nam, xuất phát từ ba áp lực chính.

Thứ nhất, áp lực cạnh tranh trực tiếp từ các quốc gia như Trung Quốc, nơi lợi thế về nhân công giá rẻ của Việt Nam đang dần mất đi.

Trong mô hình Dark Factory, khi không còn phụ thuộc vào nhân công, Việt Nam sẽ khó cạnh tranh nếu không chuyển đổi sang tự động hóa và công nghệ thông minh.

Thứ hai, chi phí lao động tại Việt Nam đang tăng nhanh do lạm phát, làm tăng chi phí sản xuất, đặc biệt với các doanh nghiệp phụ thuộc nhiều vào lao động.

Thứ ba, mức lương cơ sở tăng trung bình 6% mỗi năm, nghĩa là chi phí nhân công sẽ tăng gấp đôi sau khoảng một thập kỷ. Những yếu tố này khiến việc đầu tư vào công nghệ và tự động hóa trở thành bài toán sống còn để doanh nghiệp tối ưu chi phí.

Nguồn VnEconomy : https://vneconomy.vn/tu-nha-may-thong-minh-den-nha-may-khong-anh-sang-ap-luc-chuyen-doi-cua-doanh-nghiep-viet.htm

Tin khác

Yadea xuất xưởng xe máy điện thứ 400.000 tại Việt Nam

2 giờ trước

Thủ tướng làm việc với tập đoàn CT Group vừa xuất khẩu 5.000 máy bay không người lái sang Hàn Quốc

5 giờ trước

Vụ 13 trụ truyền tải điện bị gãy trong lúc bảo trì: Khẩn trương thu gom, trục vớt cáp đứt trên biển

2 giờ trước

Tổng Bí thư Tô Lâm thăm Cảng biển Busan (Hàn Quốc)

6 giờ trước

Việt Nam cải tiến súng Galil Israel, tự chủ từ thiết kế tới sản xuất

24 phút trước

Hệ thống Trung tâm điều hành xã thông minh - Bước đột phá chuyển đổi số cơ sở

một giờ trước